アクリルとは ― 高い透明性を持つ代表的な樹脂材料

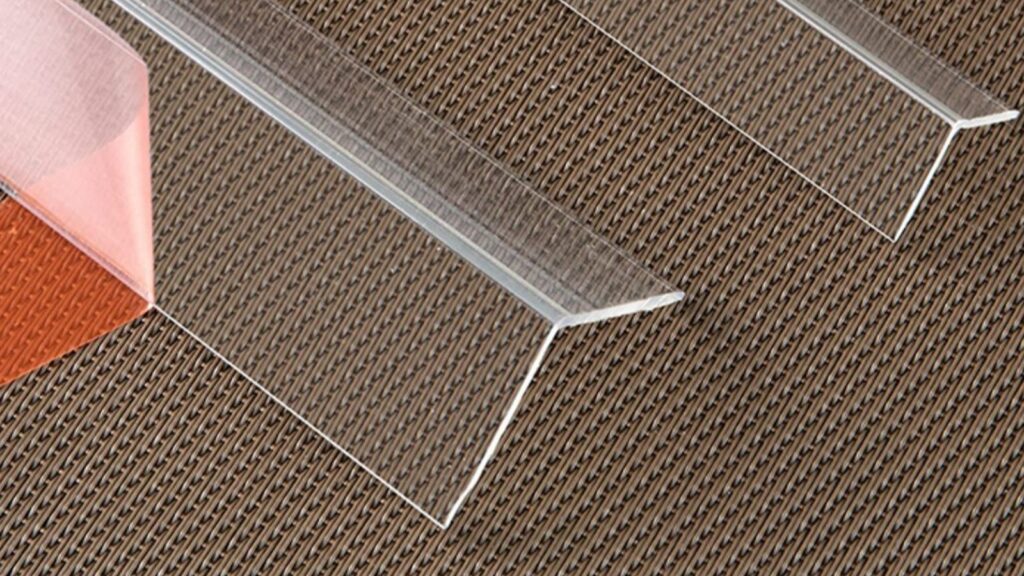

アクリルは、正式にはPMMA(ポリメタクリル酸メチル)と呼ばれる透明樹脂で、ガラスに匹敵する高い透過率と美しい外観を持つ材料です。

軽量で加工性も良く、装飾用途から工業用途まで幅広く使用されています。

アクリルの主な特性は以下の通りです。

〇高い透明性・光沢

〇表面硬度が高く、傷がつきにくい

〇耐候性・耐紫外線性に優れる

〇電気絶縁性が高い

これらの性質により、ジュラコン切削は以下のような幅広い用途で利用されています。

〇表示パネル、カバー、窓材

〇医療機器・分析装置の透明部品

〇照明部品、光学部品

〇展示什器、装飾部材

一方で、アクリルは硬くて脆い性質を持ち、これが切削加工を難しくする要因となります。

なぜアクリル切削は難しいのか ― 割れ・白化・溶融の原因

アクリル切削が難しいと言われる理由は、主に次の3点にあります。

① 割れや欠けが発生しやすい

アクリルは衝撃に弱く、切削時の振動や急激な切込みによって、

〇エッジ部の欠け

〇微細なクラック(割れ)

が発生することがあります。

特に、穴あけ加工や角部の加工では、応力集中による割れに注意が必要です。

② 熱による溶融・白化

アクリルは熱伝導率が低く、切削時の摩擦熱がこもりやすい材料です。

温度が上がると、

〇表面が溶けて再付着する

〇透明度が低下し、白く曇る(白化)

といった問題が起こります。

透明部品では、この白化が致命的な外観不良になります。

③ 内部応力によるクラック発生

押出材のアクリルには、成形時の内部応力が残っていることがあり、切削後や使用中にクラックが発生するケースがあります。

これを防ぐには、材料選定や加工工程の工夫が不可欠です。

アクリル切削で品質を左右する重要ポイント

アクリル切削で高い透明性と精度を確保するには、以下の点が重要です。

□ 工具選定 ― 鋭利で欠けにくい刃先

アクリル切削には、

〇超硬工具

〇鏡面研磨された刃先

〇樹脂専用のポジティブ刃形

が適しています。

刃先が鈍ると、材料を押し割るような加工になり、欠けや白化の原因になります。

□ 切削条件 ― 低発熱が最優先

アクリル切削では、

〇切削速度:中速〜やや高速

〇送り速度:適度に確保

〇切込み量:浅め

が基本です。

特に低速すぎる加工は発熱を招くため、「切り続けず、熱を溜めない」条件設定が重要です。

□ 冷却と加工環境

エアブローやミストを使用し、切削点を冷却します。

液体クーラントはクラックの原因になることがあるため、条件を選んで使用します。

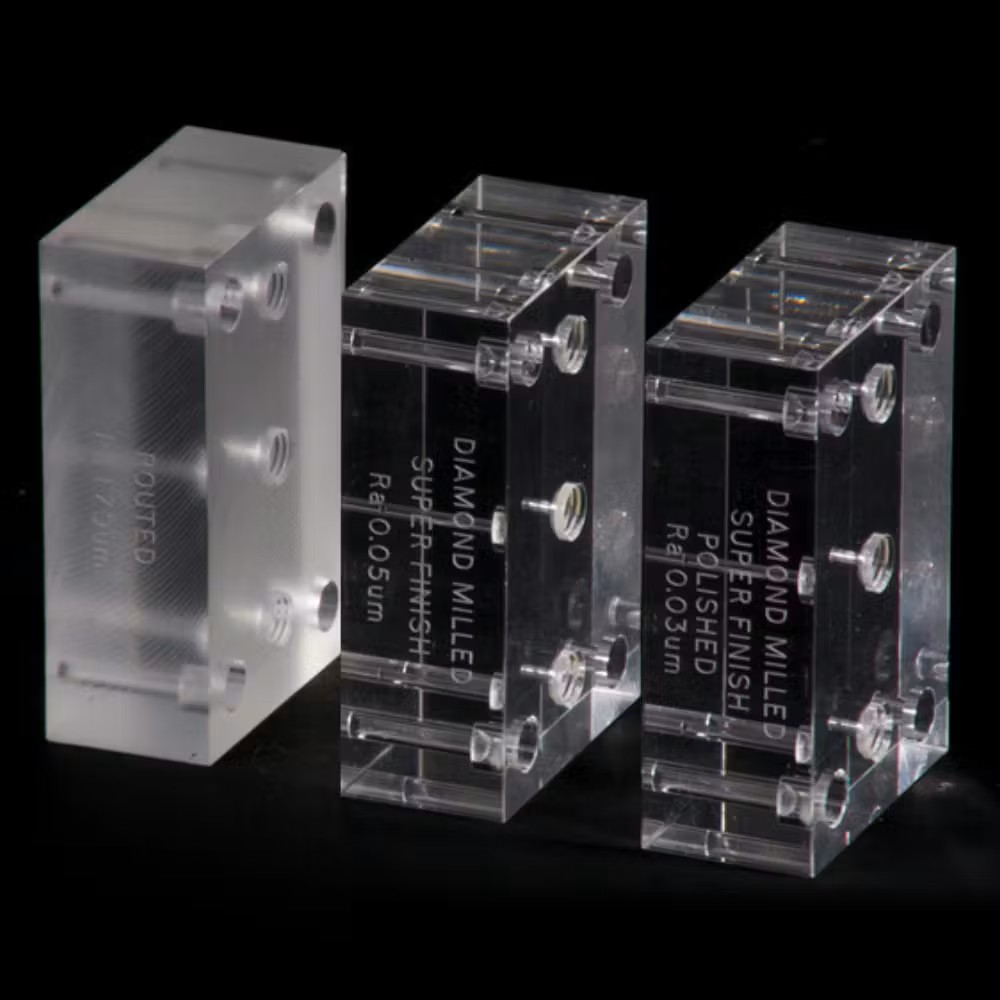

□ 仕上げ工程 ― 透明度を左右する工程

切削後のアクリルは、

〇バフ研磨

〇ダイヤモンドポリッシュ

などで透明度を回復させることがあります。

最終用途に応じて、どこまでの透明度が必要かを事前に決めることが重要です。

発注前に知っておきたい ― アクリル切削で失敗しないためのポイント

アクリル切削は、外観品質が重視されるため、発注前のすり合わせが非常に重要です。

① 鋳造材か押出材かの確認

鋳造アクリルは内部応力が少なく、切削加工に向いています。

高品質な外観が必要な場合は、鋳造材指定が有効です。

② 外観基準の明確化

「透明度」「白化の許容範囲」「エッジの仕上がり」など、

見た目の基準を事前に共有することで、認識違いを防げます。

③ 加工実績のある業者選定

アクリルは割れやすいため、金属加工中心の業者ではトラブルが起こりやすい材料です。

樹脂切削、とくにアクリル加工の実績が重要です。

④ 検査・仕上げ体制

透明部品は傷が目立つため、

〇目視検査

〇照明下での外観確認

〇梱包方法

まで含めた対応力が求められます。

ミワレイズでは、アクリル切削を含む樹脂切削に特化し、透明部品の外観品質と寸法精度を両立した加工を行っています。

まとめ

アクリル切削は、割れ・白化・溶融といった特有のリスクを伴う、繊細な樹脂切削です。

高品質な仕上がりを得るためには、材料選定・加工条件・仕上げ工程すべてに専門的な配慮が必要です。

ミワレイズは、アクリルをはじめとする各種樹脂切削の専門メーカーとして、用途に応じた最適な加工方法をご提案します。